更新时间:2024-08-12

| FEM | 前沿研究:智能工业数据解析与优化 |

论文标题:Data analytics and optimization for smart industry (智能工业数据解析与优化)

期刊:Frontiers of Engineering Management

作者:Lixin TANG(唐立新), Ying MENG(孟盈)

发表时间:26 Aug 2020

微信链接:点击此处阅读微信文章

编者荐语:

《前沿》系列之《工程管理前沿》最新发表荐读

作者:唐立新,孟盈

单位:智能工业数据解析与优化教育部重点实验室,东北大学人工智能与大数据科学中心,工业智能与系统优化前沿科学中心

引用:Lixin TANG, Ying MENG. Data analytics and optimization for smart industry. Frontiers of Engineering Management, 2021, 8(2): 157?171 https://doi.org/10.1007/s42524-020-0126-0

文章链接:

https://journal.hep.com.cn/fem/EN/10.1007/s42524-020-0126-0

https://link.springer.com/article/10.1007/s42524-020-0126-0

导语:数据解析与优化是传统工业智能化转型升级的核心。本文结合国家工业智能化发展的重大战略需求,分别从理论基础、技术创新、工程应用等互为支撑的方面,对智能工业数据解析与优化进行了系统研究。提出了融合数据解析与优化的核心理论,研究了共性的工业智能与系统优化技术,构建了智能工业的感知、发现、决策、执行递阶体系结构。利用传感器对工业物理过程进行智能感知,基于工业大数据信息,通过数据解析技术实现生产、物流和能源系统的计量、诊断和预报,在此基础上对生产与物流计划、调度、操作和控制进行系统优化决策,从而有效提高钢铁等流程工业的资源、能源和设备利用率,达到提高产品质量、降低生产和物流成本等目的。数据解析与优化融合理论与技术对于提升传统工业精细化、智能化管理水平,减少环境污染、保障工业可持续性发展具有重大意义。

1. 背景

工业智能化已成为提升我国工业整体竞争力的核心技术,它将颠覆传统工业的生产流程、生产模式和管理方式,实现对生产要素高度灵活的配置和大规模定制化生产,有力地推动传统工业加快向高效化、精细化、绿色化方向转型升级,对提升我国工业水平、实现工业强国具有重要意义。

钢铁工业是典型的高资源消耗、高能耗、高污染工业。我国是钢铁生产大国,钢铁工业正面临着传统钢铁企业转型升级的战略发展需要和新型钢铁企业的可持续性发展需要的双层压力。因此,需要通过制造过程的智能化改造升级实现敏捷制造和节能减排,最终达到智能化和绿色化。Yin(2017)指出钢厂智能化既要重视数字化信息网络系统的研发,更要重视制造流程(物理系统)中物质流网络、能量流网络的结构优化和运行程序优化,通过以制造流程物理系统结构优化和数字化信息系统相互融合来实现钢厂智能化。Yin(2016)对冶金流程动态运行的物理本质进行了深入的理论探索,提出了建立新一代钢铁制造流程的理论框架和钢厂动态精准设计的概念、理论和方法。Shao(2017)给出智能工业的定义,智能工业是指在工业大数据分析的基础上,最大限度地利用信息、通信和优化技术,实现机器、资源、产品和人的协调。

近年来,钢铁工业生产计划与调度优化的应用实践引起了广泛关注。许多研究人员在钢铁工业生产调度理论与实践方面进行了深入的研究,取得了相关的研究成果。Tang等(2001)对钢铁生产过程中关键的计划与调度问题进行了系统综述,将钢铁生产中的调度问题归类为并行批与串行批两种调度模式(2002b; 2012a; 2014a; 2014b; 2016a),其中,并行批调度是指分配在同一批的工件需要同时在设备上进行加工,具有相同的开始和结束时间;串行批调度是指分配在同一批的工件需要依次分时进行加工,具有不同的开始和结束时间。此外,Tang 和 Zhao(2008)从钢铁加热炉生产过程中提炼出了半连续型批调度模型。

对于炼钢阶段,Tang等(2014a)针对炼钢-连铸生产过程中的合同组批及浇铸宽度决策问题进行研究,通过整数优化方法获得最优组批方案从而提高了炼钢生产效率。Tang等(2014b)针对炼钢-连铸生产动态调度问题,提出了一种改进的增量式差分进化算法。Tang等(2002b)针对炼钢过程中的调度问题进行研究,提出了能够快速获得近优调度方案的拉格朗日松弛和动态规划混合算法,从而确保炼钢生产的顺行和合同的按时交货。

对于热轧阶段,Yasuda等(1984)研究了热轧生产过程的计划与调度问题,即如何确定钢卷的加工顺序以及如何分配钢卷合同。针对上述问题设计了两阶段求解方法。Lopez等(1998)与Fang和Tsai(1998)分别设计了禁忌搜索算法和遗传算法求解热轧计划与调度问题。

对于冷轧阶段,Tang等(2016a)针对考虑能耗的冷轧罩式炉调度问题进行研究,设计branch-and-price-and-cut算法对问题进行最优求解,针对实际规模的算例,设计了能够快速获得问题近优解的禁忌搜索算法。Sahay和Kapur(2007)针对连续退火炉过程调度问题,基于生产过程的热转移和退火动力学性能原理建立了数学规划模型,并设计算法求解该模型,提高了连退炉的生产效率。Sahay和Krishnan(2007)根据连续退火过程的特征,建立了能够预测钢卷在退火炉中温度和硬度变化趋势的数学模型并提出相应的求解算法。Verdejo等(2009)针对连续镀锌产线生产调度问题建立了数学规划模型,并设计了禁忌搜索算法获得该问题的可行解。Tang等(2012a)研究了钢涂彩生产中的钢卷调度问题,提出了一种带有复合邻域的禁忌搜索算法,能够快速获得问题的近优解。

对于物流调度,Tang等(2002a)研究了连铸与热轧工序间板坯库的板坯倒垛问题,针对该问题建立了整数规划模型,并设计了改进的遗传算法。Tang等(2012b)针对钢铁生产物流系统中的倒垛问题建立了线性整数规划模型,并提出一系列有效不等式。对于特殊情况提出多项式时间算法,对于一般情况提出贪婪启发式算法。Tang等(2015b)研究了炼钢工序的装载和运输集成调度问题,其特点是牵引车和半挂车分离操作。Tang等(2015c)将配载问题建立为混合整数规划模型,并提出了五个有效不等式,开发了禁忌搜索算法。Tang等(2019)研究了生产与运输集成调度问题,分别针对在线和离线问题提出了有效算法。

在其他行业中,同样存在类似生产计划与调度决策问题。Brunaud和Grossmann(2017)研究了流程工业中的多级决策问题。Tang等(2015a; 2016b)研究了物流系统中码头堆场的重倒垛和堆垛问题。Tang 和 Che(2013)研究了能源行业二氧化碳减排政策下的发电调度问题。

综上,钢铁生产中的管理问题多为复杂的大规模组合优化问题,钢铁生产过程通常包含多阶段生产,每个阶段又包含多个并行机组,并且每个阶段之间通过物流环节衔接,整个生产过程呈复杂的交叉网状结构。在以往的研究中,建立模型时通常假设生产过程要满足一些特定的条件,且模型参数及系统输入-输出关系通过人工经验确定,因此,所建立的模型与实际生产之间存在较大的偏差。

近年来,运筹学的发展带动了运作管理优化领域的发展。此外,人工智能技术的发展,使得学术界和工业界已经开始意识到开发数据资源的重要性。将运筹优化与人工智能等国际前沿的研究方向与中国的工业智能化战略进行结合,将运筹优化与人工智能的理论和技术研究成果在制造、能源、资源和物流等传统优势工业中进行应用,是国家工业智能化和绿色化发展战略的迫切需求。

2. 智能工业数据解析与优化的创新融合结构

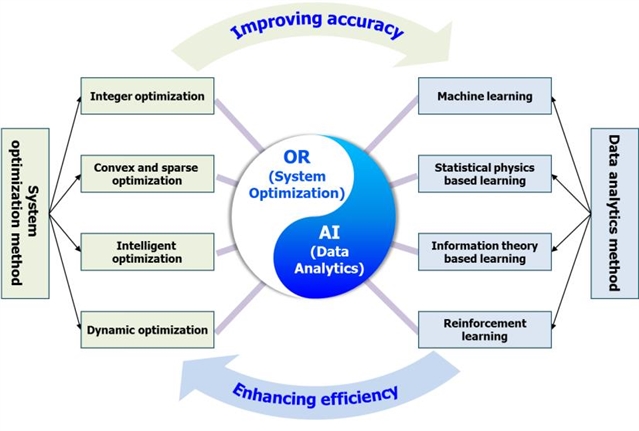

运筹优化是指应用科学的(特别是数学的)方法来优化系统决策过程,许多工程的核心问题最终都可以归结为优化问题。系统优化是综合利用机理、知识、优化实现对客观事物的描述,并在此基础上综合应用多种优化方法进行控制与决策,从而提升系统的整体性能。而人工智能技术能够赋予复杂系统智能分析(如推理、发现、学习)的能力。本文将国际前沿的系统优化与人工智能技术中的数据解析与我国工业背景相结合,提出了智能工业数据解析与优化相融合的创新理论,通过二者的融合进一步提升传统工业的智慧能力,一方面将数据解析融入到系统优化中,在深度认知的基础上提高优化的效率;另一方面将系统优化融入到数据解析中,通过机理、知识、优化的加入,进一步提高解析的精度。

基于融合数据解析与优化的核心理论(Data Analytics and Optimization,即DAO理论),提出的智能工业数据解析与优化融合研究体系如图1所示。图中第一层圆环代表数据解析与系统优化融合的通用方法;第二层圆环代表共性的智能工业数据解析与优化技术,包括:智能感知(即工业过程的理解与描述)、智能发现(即工况溯源诊断与产品质量预报)、优化执行(即生产过程操作优化与最优控制)、优化决策(即全流程生产与库存计划、生产与物流批调度);第三层圆环代表上述理论、方法、技术在制造、资源、能源及物流系统中的应用,致力于改进和提升工业的智能化水平,实现精细化、绿色化制造。

图1. 智能工业数据解析与优化融合研究体系

3. 数据解析与系统优化融合的通用方法

数据解析与系统优化融合方法主要包括如下三个方面:1)数据解析与系统优化的融合建模方法,采用系统优化方法对复杂工业系统中可辨识、可量化、静态的部分建立机理模型,采用数据解析方法对复杂工业系统中难以辨识、难以量化、动态时变的部分进行智能解析,弥补机理模型的局限性,最大限度地还原复杂工业系统。2)基于数据解析的高效系统优化方法,通过对优化方法搜索过程进行动态解析,实现优化空间的可视化、透明化,用于指导解空间降维和寻优路径自适应决策,能够显著提高优化效率。3)基于系统优化的高精度数据解析方法,将优化模型和算法引入到数据解析过程中,提高解析算法的学习精度。综上,如图2所示,数据解析与系统优化的深度融合,能够有效提高对客观工业系统的还原度,提高数据解析方法的预测精度,提高工业系统中大规模优化问题的求解效率。

图2.数据解析与系统优化方法的融合

3.1 基于数据解析与系统优化融合的建模方法

针对传统基于数学优化的单一建模方法的局限性,提出数据解析与系统优化融合的建模方法,通过对生产和物流作业中的资源数据、能源数据、物流数据、设备数据、质量数据等进行数据解析,实现对调度中的工况和参数的科学计量、诊断、预报,并在输入-输出关系的确定、优化参数的设置、模型的动态时变等方面与传统数学优化模型进行互补融合建模。具体体现在如下方面:

3.1.1 输入-输出关系未知情况下的OR+AI建模方法

工业生产过程由于工艺复杂、生产阶段之间相互耦合、操作参数繁多,使得优化模型中的目标函数和复杂约束通常难以给出精确的解析表达式;另一方面,由于微分方程组的求解非常耗时,即使存在精确的优化机理模型,也难以满足实时在线优化的需求。针对上述建模难题,利用数据解析技术对生产过程历史数据进行深度发掘,学习出目标函数、操作参数、复杂工艺限制之间的函数关系,从而实现复杂工业系统输入-输出关系的量化,有效缩小模型与客观系统的间隙,为整个生产过程的科学建模和优化提供有力保障。

3.1.2 工艺参数难以确定情况下的OR+AI建模方法

在建立工业系统的优化模型时,需要引入若干模型参数用于表达多目标权重关系、工艺参数、约束系数等。通常采用人工经验、仿真、统计等方法对参数进行配置。但多数情况下,由于工业系统本身的复杂性,常规的方法难以准确反映客观实际,达到参数空间的全局优化。因此,采用数据解析方法对模型参数进行优化配置,将优化模型中的输入、输出关系作为输入量,通过对历史数据的智能解析,得到能够客观还原系统关系的参数值,从而实现复杂工业系统的模型参数的自学习。

3.1.3 动态模型的OR+AI建模方法

复杂的工业系统往往具有动态、不确定性等特征,工艺约束、管理需求等会随着生产工况的改变而改变,进而导致优化模型中参数、优化对象、优化目标的变化。已有的建模方法多为静态建模,当工况发生改变时,需要人工离线对模型进行调整,无法满足工业系统的实时、快速需求。针对时变的生产工况,将系统优化与数据解析相结合,通过学习、预测、反馈、调整,提出带有反馈闭环结构的优化模型在线调整方法,对模型参数进行自适应修正并对优化方案进行重新调整和再优化。

3.2 基于数据解析的高效系统优化方法

针对工业系统优化决策模型具有大规模、多目标、动态、非线性等工程特征,提出融合数据解析的高效系统优化方法。通过机器学习、数理学习、信息学习、强化学习等数据解析技术,对系统优化过程进行动态解析,挖掘优化空间结构特征和寻优路径对优化目标的影响规律等,实现优化空间的可视化,用于指导解空间的降维和寻优路径的自学习。将数据解析引入到系统优化方法中能够显著提高优化的效率,为解决大规模实际复杂工程管理难题提供有效的优化求解方法。本文给出了如下四种典型的基于解析的高效系统优化方法。

3.2.1 基于数据解析的整数优化方法

传统整数优化方法的优点是可以保证解的最优性,但是由于其求解过程是个黑盒,优化过程没有充分利用问题特征和优化规律,导致计算复杂度高、求解时长和求解规模受限,无法在实际工业问题中应用。针对上述问题,将数据解析引入到整数优化方法中,对算法迭代过程产生的数据进行特征提取和动态解析,通过挖掘问题结构、优化性质和最优解分布规律,为后续寻优过程提供方向指导,实现算法寻优能力的大幅提升,从而实现对工业实际问题的高效求解。

3.2.2 基于数据解析的凸稀优化方法

由于工业生产过程机理复杂,往往难以建立准确的凸优化模型,或精确求解凸优化模型。因此,常规的凸优化和稀疏优化建模及求解方法难以在工程实际中直接应用。将数据解析引入到凸优化中能够显著提高凸优化模型的建模精度和求解效率。一方面,通过对生产过程中的实际数据进行反馈分析,实现凸优化模型的动态更新和改进;另一方面,充分利用优化求解过程中的历史数据,挖掘问题或算法的规则和性质,从而加快凸优化模型的求解效率。

3.2.3 基于数据解析的多目标优化方法

复杂工业生产过程的优化问题通常包括多个相互冲突的优化目标,本质上是一个非线性的多目标优化问题。针对该类问题的求解,当前的多目标进化算法研究多数集中于算法中进化策略和进化算子的设计,以及参数的自适应选择方面,而忽略了对算法在进化过程中所获得的中间数据的分析和利用。为了充分挖掘和利用进化过程中的信息,提出基于数据解析的多目标优化算法。该算法首先通过机器学习等数据解析技术对进化过程中获得的搜索结果进行解析,进而对所求解问题的Pareto前沿的形状进行动态估计和构建;在此基础上,进一步将分解技术融合进来,并依据构建的近似Pareto前沿的形状对分散向量进行动态调整,从而使得分解向量能够更加均匀地分布在Pareto前沿上;最后,基于分布均匀的分解向量改进多目标进化算法的搜索分散性和搜索效率,并保证新种群的分布更加贴近真实的Pareto前沿。该方法通过数据解析实现了对问题解空间结构特征的发现,再利用所获得的解空间信息来指导搜索过程,实现工业过程复杂多目标优化问题的高质量求解。

3.2.4 基于数据解析的动态优化方法

动态规划(DP)将多阶段决策过程转化为一系列子问题,然后序贯决策各个子问题,从而得到原问题的最优解。随着问题规模的增加,动态规划的状态变量数量和计算复杂度呈指数增长,导致“维数灾难”,限制了动态规划的求解能力。针对上述难题,通过数据解析的方法获得近似值函数用于估计DP方程中当前决策或控制策略对未来影响,使其满足Bellman最优原则,并通过不断迭代逼近得到最终的最优决策,这种方法称为近似动态规划(ADP)。其中,近似值函数和评价函数的设计直接影响ADP算法的性能。将各个阶段决策对未来的影响(即奖励)看作是一个黑盒过程,将数据解析引入到动态规划求解过程,通过大量的历史数据来解析决策对未来的影响机制和影响规律,从而使得回报与决策之间形成反馈闭环,不断迭代改进算法性能。

3.3 基于系统优化的高精度数据解析方法

传统的机器学习、物理学习、信息学习、强化学习等数据解析方法通常是基于固定的建模架构,没有充分利用问题自身特征、机理和优化技术,在实际应用中容易出现过拟合以及泛化能力不足等问题。因此,需要从问题特征出发,充分利用系统优化方法,对传统机器学习的理论和方法进行改进,以提升数据模型的精度和泛化能力。优化方法可以作为重要的计算工具来解决数据特征提取、孤点检测、多参数调优等问题,提升学习模型的精度,更好地满足实际工业的需求。本文给出了如下四种典型的基于系统优化的高精度数据解析方法。

3.3.1 基于多目标优化的机器学习方法

集成学习是机器学习领域一个重要的研究方向,传统方法主要包括AdaBoost、Bagging、Random Forest等,这些传统方法的局限性在于学习的架构是固定的,在实际应用中容易出现过拟合等现象。因此,基于多目标优化的机器学习方法是从集成学习本身固有的两个冲突目标(精度和泛化能力)出发,从多目标优化的视角,对集成学习中子学习机的构建以及它们的集成方式,利用多目标计算智能方法对其进行改进,从而实现集成学习构建过程的多目标优化和集成架构的自主演化。该方法将能够有效突破传统集成学习的不足,从新的视角提出具有高效自主演化能力的集成学习建模方法,从而更好地满足实际工业生产过程建模的需要。

3.3.2 基于统计物理的机器学习方法

数据解析问题本质上是物理学发现问题,因此,根据物理学中的统计物理、量子物理、热力学理论,并结合统计、凸优化与智能优化等方法,研究基于物理理论的新型学习方法。具体包括:1)基于统计物理的理论,建立微观大量粒子的运动与宏观表现行为特征之间的关联关系,将微观粒子与数据相对应,宏观行为与知识相对应,构建具有物理意义参数的可解释学习模型;2)基于量子物理学理论中的电子基态与能量,考虑量子势能、电子自旋、空间位置、角动量等因素,利用量子空间拓扑结构,构造超微观学习模型,刻画期望的宏观性质指标;3)基于热力学中量度系统有序性的熵概念,建立基于熵、焓的概率学习模型,通过对微观数据与宏观热现象的关联与演变特征分析,提高学习模型的精度。在上述基于不同物理理论的学习模型中,进一步利用凸优化和智能优化技术提高学习的有效性和鲁棒性。

3.3.3 基于信息论的机器学习方法

信息论是以概率与数理统计理论为基本工具,用于开发有效的方法以解决实际通讯系统中的问题。信息论从概率分布这一基本视角出发,可提供非常稳定的数据分析与测量方法。此类数据分析与测量方法可用于设计新型机器学习方法的关键组成部分,进而获得更加合理的机器学习模型。此外,信息论的基本方法可用于精确评估和解析优化算法的黑箱特征,用于分析与解释算法搜索过程中复杂的涌现现象。基于信息论的机器学习方法亦可用于引导优化算法获得更好的解的质量,并显著提升算法的精度。

3.3.4 基于计算智能的强化学习方法

强化学习是通过与外界环境进行反复交互并形成反馈评价,以学习的方式不断修改从状态到动作的映射策略,以达到优化系统性能目的,其关键是如何通过学习来修正不同状态下的最优动作。传统的强化学习方法在实际应用中常出现学习参数敏感、学习过程过长以及不收敛等问题。基于计算智能的强化学习方法是将计算智能与强化学习相融合,利用计算智能方法的自学习、自适应和并行计算的优势,对强化学习的参数进行优化,指导学习的方向,以提高强化学习方法的收敛速度和稳定性,满足求解大规模随机动态工业优化问题的需要。

4. 智能工业数据解析与优化共性技术

基于上述数据解析与优化融合理论与方法,本文研究了共性的智能工业数据解析与优化技术,如图3所示。在解析层面,采用多种数据解析技术对复杂系统运作规律进行智能感知与发现,通过解析挖掘未知的关联和隐藏的规律,从而实现对复杂系统的预测和诊断。在优化层面,综合运用多种优化技术对生产、物流、能源过程的优化决策和最优控制,实现复杂工业系统的整体性能。

图3.智能工业数据解析与优化共性技术

4.1 智能工业数据解析技术

4.1.1工业过程感知与理解

工业过程感知与理解主要包括工业图像与视频认知、声音与语言理解和工业过程可视化。

图像与视频是工业生产过程中经常使用的检测、监测手段,当前实际生产中通常是由经验丰富的操作人员对图像进行分析,但是由于图像数据量大、工业生产环境复杂,使得图像分析工作的劳动强度大、人工识别的正确率低。因此,基于图像处理和深度学习技术,研究工业图像识别是提升工业生产过程中质量检测、监测与故障诊断智能化水平的关键。

声音与语言的理解技术包括语音-文本识别和生产机理建模。通过分析生产过程的声音信号,可以帮助发掘和识别生产线和设备的实时特征。首先,将数字数据转换为声音数据,进行多维度监控。然后,分析声音数据和收集到的声音信号,获取设备和生产线的状态。最后,基于获取的状态生成调整方案,以语音数据的形式反馈给设备和生产线,实现生产过程的可听。

工业过程的可视化能够最大程度还原动态生产过程。依托虚拟现实技术,建立全流程的生产过程模型与三维仿真方法,通过虚拟现实设备,模型用于黑盒生产过程(如炼铁过程)的可视化。此外,将生产过程可视化模型与采集到的生产参数相结合(例如设备状态、操作人员、生产工况等),通过生产过程与生产参数的关联分析,可以实现生产过程的实时监测。

4.1.2 过程监控与计量

复杂生产过程的监控与计量(如每个生产阶段的能源和资源消耗)对确保安全生产、节约能源消耗、减少排放十分重要。以能源消耗为例,能源计量的首要任务是分析并过滤出异常数据、采用科学的方法补充缺失的数据。

根据计量对象不同,计量问题可分为生产工序、产品和能源介质三个维度。在工序维度,对各生产工序的资源、能源消耗量和回收量进行统计分配,得到各工序单位产量的资源和能源介质的消耗量和回收量。在产品维度,需要考虑各工序中产品种类不同,产品经过的工序和产线存在的差异性,及产品之间的交叉性。各产品单位产量的资源和能源介质消耗量和回收量对提高产品质量、优化配置等起到巨大的作用,因此确定不同维度的生产指标可以有效监控能源消耗。除了工序和产品维度的能源和资源计量,在能源介质维度预估能源和资源的消耗、生成每种能源介质的消耗数据也很重要。

4.1.3工况溯源诊断

工业制造过程具有复杂多变的特性,其工况诊断所遇到的问题越来越突出,且直接影响生产效率与产品质量。因此,对复杂的工况进行解析,可以提高生产过程的安全性、可靠性,同时具有重要的实际意义。针对生产过程因高温、高压等环境而无法采用机理对其准确建模的难题,通过采集大量的生产过程数据,并采用统计学方法对数据进行清洗、特征聚类和相关性分析等,建立基于机器学习与统计学习的工况诊断模型,实现对当前及未来工况的诊断与预测,从而现场操作,达到最优化生产。

4.1.4产品质量预测

生产过程中的质量数据解析本质上是一个对生产过程中产品质量变化情况进行数理认识的过程,是对生产过程中的各项参数和环境指标与产品性能指标之间的联系进行分析与归纳。把当前产品生产过程的状态看作输入,产品性能指标看作输出,质量解析就是一个发现输入与输出关系的过程。生产过程中的质量解析主要是为了辨识出生产过程中的产品质量参数与产品性能指标及企业效益的影响,通过对生产过程进行多角度分析,找出其中的关联,并依据所得到的物理学原理、参量之间的数学关系获得生产过程的质量解析模型。针对实际工业生产过程存在机理不清且复杂多变,各工序之间的材料、能源传递关系难以用解析表达式表达的黑盒问题,建立基于历史数据的质量解析模型,从而辨识出产品质量与其他相关因素的关联关系,实现对产品质量的智能检测,并指导生产过程优化,达到降低企业成本、降低生产能耗、提高产品质量的目的。

4.2 智能工业系统优化技术4.2.1全流程生产与库存计划

以钢铁制造过程为例,主要包括炼铁、炼钢、热轧、冷轧等多个生产阶段,其生产流程与生产周期长。生产与物流过程具有复杂网状拓扑结构、资源能源消耗大、生产及切换成本高、库存水平高等特征(如图4)。全流程库存计划是在企业内部,从原材料采购、半成品生产到成品销售的整个过程,确定多个生产阶段的原材料、半成品和成品库存流量、存量、变化量,以及并行机组物流分配量。科学合理地确定全流程库存计划,能够降低生产和物流成本、降低库存费用、减少能源消耗、提高资源利用率,从而实现企业设备均衡生产、达到企业整体利益最大化的目的。由于钢铁企业生产工艺复杂,工况环境多变,外部市场难以预测,只靠已有的机理或经验很难实现复杂库存规律的精确刻画。基于数据解析的全流程库存计划问题的主要针对钢铁企业从原料-炼铁-炼钢连铸-热轧-冷轧-外销全流程生产过程中的生产与库存控制问题,结合机理模型与数据解析,建立精确的最优控制模型,通过凸优化技术,科学地制定生产与库存控制策略。

图 4. 全流程生产与库存计划

4.2.2生产与物流批调度

以钢铁为典型的传统流程工业,通常生产设备大且切换成本高,因此产品必须在设备上批量生产以降低生产成本。然而,客户需求多具有多品种、小批量的特征,与同质性大批量的生产方式之间存在突出的矛盾,给生产带来了挑战,如图5。

图5. 客户需求模式与生产模式之间的突出矛盾

针对上述挑战,生产与物流批调度是指通过把具有某些相同或相似特征的工件组成合理大小的若干批,进而以这些批为生产对象安排组织生产,其任务是确定批的组成及大小、批的组成及长度,同时需要考虑批在机器或装置上的分配及调度,从而保证产品质量,缩短生产周期,减少在制品库存,降低物耗和能耗,降低生产成本。以往的生产与物流批调度问题研究主要基于确定性参数。而在实际生产和物流运作环节中,普遍存在过程参数难以准确检测的情况,因此,采用数据解析对生产过程参数进行估计,并结合系统优化方法,实现对生产与物流批调度问题进行智能决策。

4.2.3生产过程操作优化

生产过程操作优化是科学设置生产过程的参数,如流量、压力和温度等,在不改变工艺流程、不增加生产设备的情况下,使得产品质量、产量和成本满足预期要求,如图6。生产过程操作优化可分为稳态和动态优化问题。稳态优化问题的相关信息可用,且工艺参数在一个周期内相对稳定。而对于动态优化问题,相关信息是随着生产过程而动态可用的。生产过程的参数必须动态调整以适应生产条件的频繁变化。工业生产过程操作通常是带有复杂约束的优化问题,且具有大规模、多目标和动态等问题特征。因此,建立精确的机理模型较为困难。针对工业生产中的动态过程,建立与时间维度相关的动态模型,一般地,模型中的状态变量和操作变量都是时间相关函数,对于那些认识清晰的过程,建立机理模型;对于那些复杂、有不确定因素的过程,通过对大量数据的收集及分析,建立数据解析模型。以高炉炼钢为例,对布料过程进行分析,建立布料矩阵与径向矿焦比的关系模型,然后以设定矿焦比为目标,用智能优化算法求解最优的布料矩阵。生产过程操作优化对提升产品质量,减少资源、能源消耗,以及降低生产成本至关重要。

图6. 钢铁生产过程操作优化

4.2.4 生产过程最优控制

最优控制是根据操作优化设定的生产参数,设计使能量、成本等指标最优的控制策略,保证动态生产过程的性能达到所期望的要求。最优控制的基本框架如图7所示。典型研究案例如下所述:炼钢是一个复杂的动态批量生产过程,难以建立机理模型。针对实际转炉炼钢生产,动态预测炼钢过程的炉内温度和碳含量,在保证数据充足的前提下,采用最小二乘支持向量机的建模方法建立动态预测模型,利用软测量技术对其进行预测,为了使其达到所要求的误差精度,选择分布估计算法对其不确定的模型参数进行优化,进而得到理想的模型参数,使最后输出的预测值达到生产工艺的要求。在进行动态操作优化过程中,基于最小二乘支持向量机方法对相关控制变量建立解析优化模型,采用分布估计算法对模型进行优化,选择出合适的控制策略。

图7. 钢铁生产过程最优控制

5. 数据解析与优化技术在智能工业中的工程应用

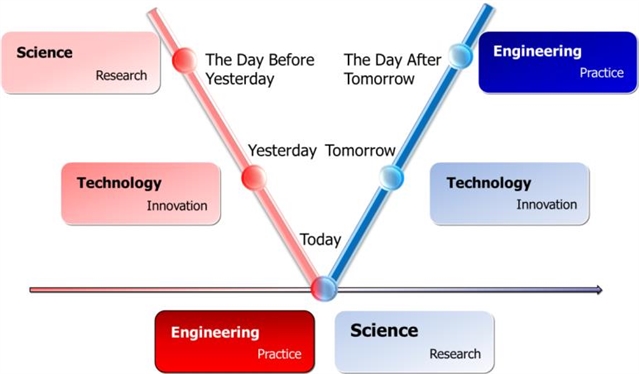

Dorf和Bishop(2011)指出工程学是去理解和控制大自然的材料和力量来造福人类。工程实践依赖于科学研究和技术创新。科学研究、技术创新和工程实践通常在时间维度上呈现出的V形结构,如图8。昨天的技术创新基于前天的科学研究,并用于今天的工程实践。换言之,今天的科学研究为明天的技术创新与后天的工程实践打下基础。因此,研究智能工业数据解析与优化融合理论为未来的工业智能提供了强有力的基础。

图8. 科学、技术、工程的V形关系结构

基于数据解析与优化融合理论与技术研究,本文构建了智能工业的感知、发现、决策、执行递阶体系结构,用于解决制造、能源、资源/物流等系统普遍面临的能耗大、成本高、资源利用率低、环境污染严重等问题。图9给出了体系结构的四个层面,即感知、发现、执行和决策。在感知层面,对收集到的传感数据(即图像、语音,和文本)进行理解和描述;在发现层面,对生产过程进行精准诊断并预测产品质量;在执行层面,基于诊断与预测结果,对生产过程进行操作优化和最优控制;最后,在决策层面,实现计划与调度的最优决策。感知与发现的关键是数据解析,而执行和决策的关键是系统优化。

图 9. 智能工业的感知、发现、决策、执行递阶体系结构

感知层是智能工业的基础,其关键解析问题包括工业数据理解、过程监测和描述。理解是指识别工业数据(即图像、语音和文本),以及通过虚拟现实技术实现生产过程黑盒的可视化。描述是指获取并解析生产过程、资源和能源消耗数据,处理异常和缺失数据,并使用数据解析来推断各生产阶段的资源、能源消耗和回收。

发现层与生产技术、设备、控制系统和管理紧密相关。生产过程诊断、产品质量预报以及技术知识挖掘等关键解析问题在此层面解决。诊断指的是根据实际历史生产过程数据,分析每个产品在每个工序中的数据;确定生产、资源和能源的瓶颈;分析每个工序中任何错误的根本原因。通过对生产过程的深入分析,可以挖掘数据背后的知识,从而为执行层和决策层提供支撑。

在执行层,关键的系统优化技术包括生产过程的操作优化和最优控制。操作优化是根据机理模型或数据解析模型控制生产过程,描述操作参数与相关经济指数的定量关系。在不改变工艺流程、不增加生产设备的情况下,对系统的操作进行监控,并设定合理的工艺参数,从而提高产品质量和经济效益,并优化生产流程。然后,根据操作优化得到的生产参数优化控制策略,以保证动态生产过程符合预期要求。

在决策层,关键的优化问题包括全流程生产和库存计划、生产/物流批调度。从原料,到半成品,再到成品,全流程生产库存计划问题涉及最优确定每个生产单元的产量,两个连续操作之间的物质流量以及库存量。最优计划可以确保产能均衡,库存结构合理,以及生产过程顺畅。生产/物流批调度包括基于全流程生产和库存计划,对客户需求进行组批,并将批分配给设备,确定各工序上批的顺序及加工时间,以实现资源、能源和设备的高效利用和优化配置。

在上述智能工业的递阶体系结构中,数据解析与系统优化相互支撑,系统优化过程可以根据数据解析得到的反馈不断进行调整。感知、发现、执行和决策四个层面构成了一个闭环反馈结构。

6. 结论

本文提出了融合数据解析与优化的核心理论,研究了共性的工业智能与系统优化技术,构建了智能工业的感知、发现、决策、执行递阶体系结构,为工业的智能化转型升级提供核心理论与技术。所提出了数据解析与优化融合理论与技术克服了传统单一方法的局限性,能够显著提高优化效率和解析精度,进而提高制造过程的智慧能力。考虑到研究领域的局限性,本研究未能涵盖智能工业的所有方面。工业智能是一个不断进步、不断发展的新兴领域和方向,工业智能一直在路上。

摘要

Industrial intelligence is a core technology in the upgrading of the production processes and management modes of traditional industries. Motivated by the major development strategies and needs of industrial intellectualization in China, this study presents an innovative fusion structure that encompasses the theoretical foundation and technological innovation of data analytics and optimization, as well as their application to smart industrial engineering. First, this study describes a general methodology for the fusion of data analytics and optimization. Then, it identifies some data analytics and system optimization technologies to handle key issues in smart manufacturing. Finally, it provides a four-level framework for smart industry based on the theoretical and technological research on the fusion of data analytics and optimization. The framework uses data analytics to perceive and analyze industrial production and logistics processes. It also demonstrates the intelligent capability of planning, scheduling, operation optimization, and optimal control. Data analytics and system optimization tech-nologies are employed in the four-level framework to overcome some critical issues commonly faced by manufacturing, resources and materials, energy, and logistics systems, such as high energy consumption, high costs, low energy efficiency, low resource utilization, and serious environmental pollution. The fusion of data analytics and optimization allows enterprises to enhance the prediction and control of unknown areas and discover hidden knowledge to improve decision-making efficiency. Therefore, industrial intelligence has great importance in China’s industrial upgrading and transformation into a true industrial power.

《前沿》系列英文学术期刊

由教育部主管、高等教育出版社主办的《前沿》(Frontiers)系列英文学术期刊,于2006年正式创刊,以网络版和印刷版向全球发行。系列期刊包括基础科学、生命科学、工程技术和人文社会科学四个主题,是我国覆盖学科最广泛的英文学术期刊群,其中13种被SCI收录,其他也被A&HCI、Ei、MEDLINE或相应学科国际权威检索系统收录,具有一定的国际学术影响力。系列期刊采用在线优先出版方式,保证文章以最快速度发表。

高等教育出版社入选“中国科技期刊卓越行动计划”集群化项目。Frontier系列期刊中:13种被SCI收录;1种被A&HCI收录;6种被Ei收录;2种被MEDLINE收录;11种中国科技核心期刊;16种被CSCD收录。

中国学术前沿期刊网

关于腾越娱乐

腾越最安全、信誉、快捷的娱乐【skype:zhumeng1688】,是亚洲极具公信力的娱乐游戏公司,以互联网技术为基础,引进海外高科技人才,腾越公司自主研发了基于playcraft引擎的H5网页版游戏,致力于带给腾越平台玩家最新颖、最高效的服务与娱乐体验。...联系我们

电话:400-123-4657

邮箱:admin@youweb.com

地址:广东省广州市天河区88号

传真:+86-123-4567